Móng nhà hay móng nền là phần xây dựng nằm dưới cùng của các công trình xây dựng. Nền móng là phần đất nằm dưới đáy móng chịu toàn bộ hoặc phần lớn tải trọng công trình đè xuống, còn gọi là nền đất. Đây lại là bộ phận được chôn sâu dưới lòng đất. Móng nhà luôn luôn là yếu tố được lưu ý nhiều nhất khi xây dựng hoặc sửa chữa một ngôi nhà. Móng nhà có nhiều loại: móng đơn, móng cọc, móng bè. Để đặt móng xuyên qua tầng đất yếu đến được tầng đất cứng, chúng ta có thể dùng móng cọc. Bài viết hôm nay chúng tôi xin trình bày về móng cọc và cụ thể là so sánh cọc ép và cọc khoan nhồi.

1. Khái niệm, cấu tạo móng cọc

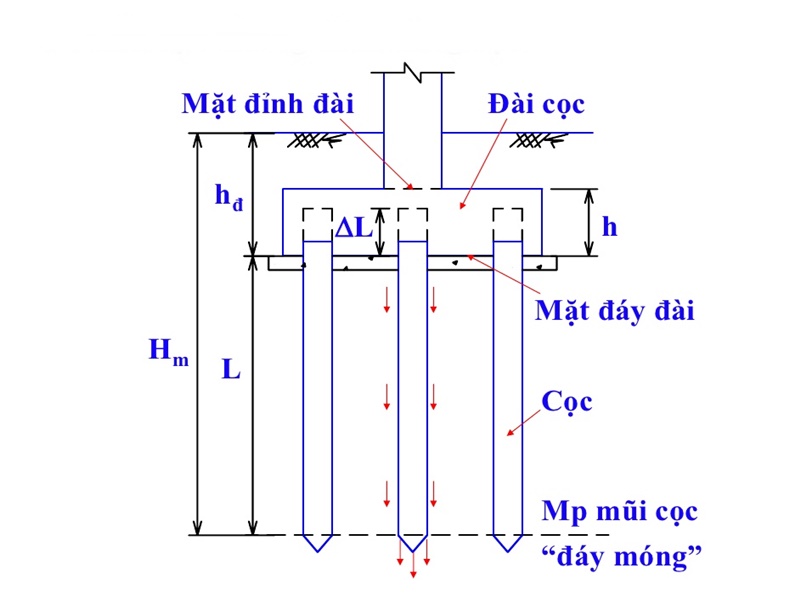

Móng cọc là các loại móng gồm có cọc và đài cọc, dùng để truyền tải trọng của công trình xuống lớp đất tốt đến tận sỏi đá nằm ở dưới sâu. Người ta có thể đóng, hạ những cây cọc lớn xuống các tầng đất sâu, nhờ đó làm tăng khả năng chịu tải trọng lớn cho móng. Cọc tre, cọc cừ tràm ở Việt Nam được sử dụng như một biện pháp gia cố nền đất dưới móng công trình. Ngoài ra ngày nay thường sử dụng cọc bê tông cốt thép bằng phương pháp ép cọc xuống nền đất tốt.

Cấu tạo móng cọc bao gồm cọc và đài cọc

Cấu tạo chung của móng cọc ép

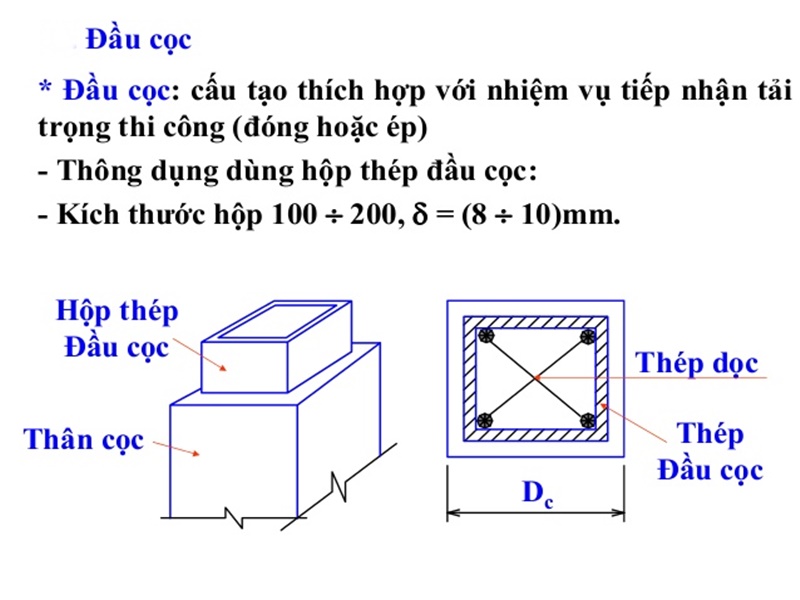

Cấu tạp đầu cọc

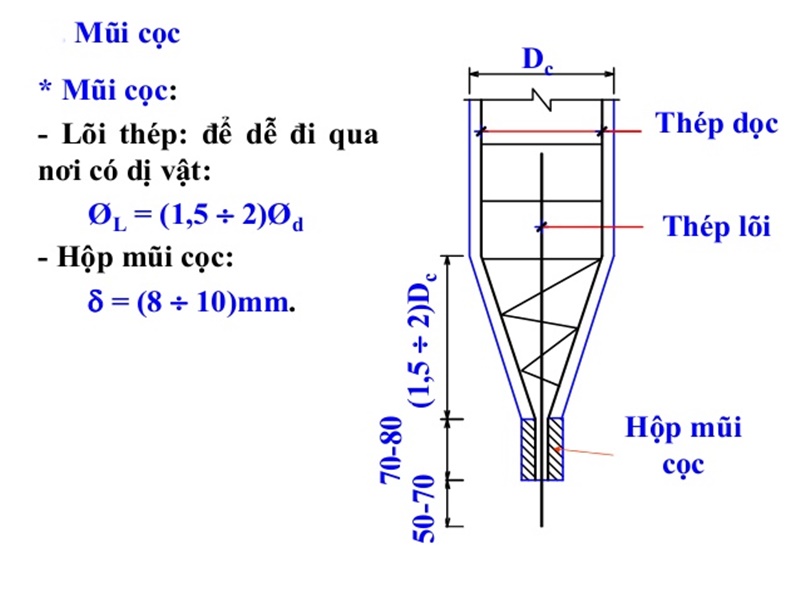

Cấu tạo mũi cọc

2. So sánh cọc ép và cọc khoan nhồi

a. Khái niệm: So sánh cọc ép và cọc khoan nhồi

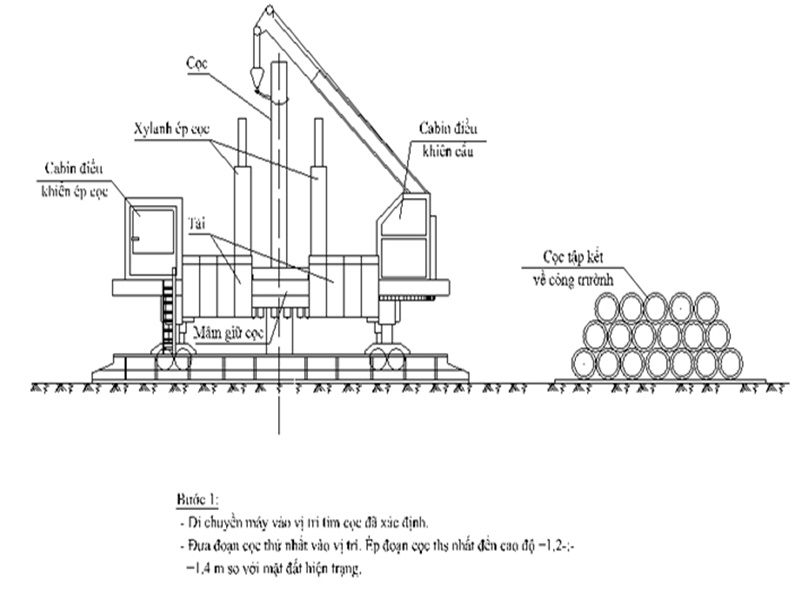

- Cọc ép là sử dụng những cây cọc đã được đúc sẵn theo thiết kế sau đó dùng các loại máy móc ép cọc xuống lòng đất.

- Cọc khoan nhồi là phương pháp thi công móng bằng cách dùng máy móc khoan thành lỗ cọc sẵn rồi đưa dàn thép và đổ bê tông xuống thành lỗ tạp ra cọc trực tiếp trên công trình.

b. Cấu tạo: So sánh cọc ép và cọc khoan nhồi

- Cọc ép: Cả cọc ép và cọc khoan nhồi đều là cọc bê tông cốt thép. Trong đó cọc ép còn được hiểu là cọc bê tông đúc sẵn. Kích thước cọc tùy thuộc vào yêu cầu tính toán có thể là hình vuông hoặc hình tam giác, dài từ 6-20m hoặc hơn nữa. Do vận chuyển khó khăn và điều kiện hạn chế, cọc được chế tạo thành từng đoạn rồi nối lại với nhau. Đoạn nối có 2 đầu giống nhau và giống phần đầu cọc của đoạn mũi.

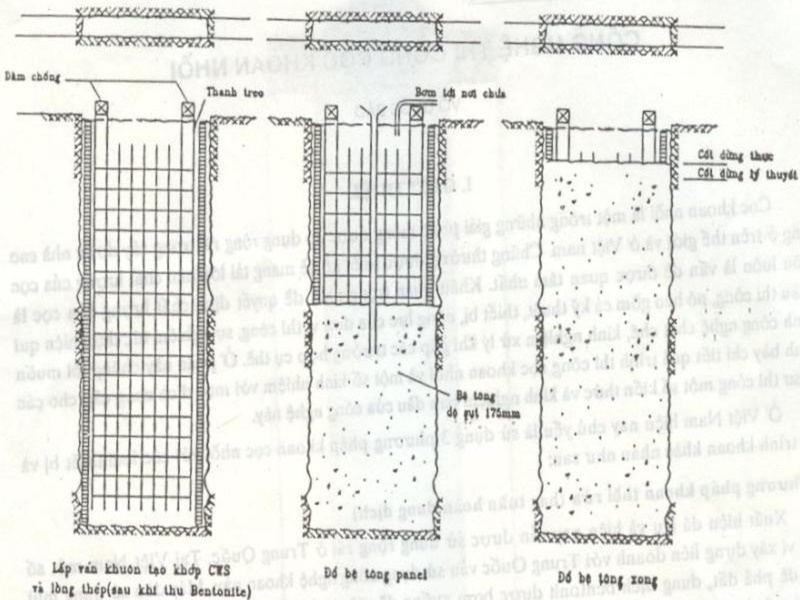

- Cọc khoan nhồi: Cọc khoan nhồi là cọc được chế tạo và hạ xuống ngay tại hiện trường bằng cách khoan trong đất những lỗ cọc có độ sâu và đường kính thiết kế, sau đó đặt lồng thép và nhồi bê tông vào cọc. Hiện nay cọc khoan nhồi thường có đường từ 600 đến 2500mm hoặc nhiều hơn nữa. Tùy vào điều kiện có thể đóng cọc thành các hình khác nhau.

Tham khảo: Xây 1m2 tường cần bao nhiêu viên gạch

c. So sánh ưu, nhược điểm của cọc ép và cọc khoan nhồi

- Ưu điểm của phương pháp ép cọc

Cọc ép được sử dụng cho những nơi có điều kiện thi công rộng rãi, công trình liền kề chắt chắn, đường xá lớn dễ vận chuyển thiết bị cơ giới và tải trọng lớn mà không gây hư hỏng đường xá hoặc gây tổn thương lên công trình lân cận cũng như những nơi có địa chất yếu cọc ép có thể ép sâu đến độ sâu tương đối (>8m sâu), vận dụng cách này sẽ tiết kiệm chi phí. Tốn ít vật liệu hơn do sử dụng bê tông mác cao và thép cường độ cao nên giá thành giảm. Bên cạnh đó, cọc ép có khả năng sử dụng các vật liệu sẵn có để tạo thành nên giá thành giảm đáng kể.

Đối với phương pháp này, chất lượng cọc sẽ dễ dàng được kiểm tra. Cọc ép có ưu điểm là tiến độ nhanh, chi phí không cao do sử dụng sức tải để éo cọc nên cọc ép có lực ma sát với thành đất cao hơn, từng đoạn cọc được ép thử dưới lực ép và ta xác định được sức chịu tải của cọc qua lực ép cuối cùng. Ngoài ra cọc ép được hạ bằng năng lượng tĩnh, không gây nên xung lượng lên đầu cọc. Phương pháp sử dụng cọc ép có ưu điểm nữa là êm, không gây tiếng ồn, độ tin cậy và tuổi thọ công trình cao. Cọc ép có thể chịu đựng được các loại tải trọng rung động, kể cả tải trọng động đất. Phương pháp này có thể áp dụng đóng cọc hàng loạt thay cho cọc bê tông cốt thép cổ điển. Momen uốn nứt lớn vì vậy có thể sản xuất cọc có tiết diện và chiều dài lớn.

- Nhược điểm của cọc ép

Chiều sâu thi công cọc ép chỉ đạt trung bình, Không thi công được cọc có sức chịu tải lớn hoặc lớp đất xấu cọc phải xuyên qua quá dày. Phương pháp sử dụng cọc ép không thi công được ở những nơi đường chật hẹp, vướng đường dây điện giăng hoặc phải đi qua đường cống. Vì xe cẩu, thiết bị, vật tư có tải trọng nặng cả 100 tấn tải và độ cao. Thi công cọc ép cần phải có tài liệu địa chất tại nơi xây dựng để xác định chiều sâu chôn cọc.

- Ưu điểm của cọc khoan nhồi

Về khả năng áp dụng, cọc khoan nhồi với khả năng cơ động do có thể sử dụng được cả hai biện pháp khoan tự hành và khoan thủ công bằng giàn khoan điện có thể thuận tiện cho trên mọi địa hình phức tạp như ngõ nhỏ trong thành phố để thực hiện. Trong quá trình thi công không gây trồi đất ở xung quanh, không gây lún nứt, ảnh hưởng đến các cọc xung quanh, phần nền móng và kết cấu của các công trình kế cận. Độ nghiêng lệch của các cọc nằm trong giới hạn cho phép, bên cạnh đó số lượng cọc trong một đài cọc ít nên việc bố trí các đài cọc trong công trình được dễ dàng hơn. Tính an toàn, tiết kiệm chi phí và thời gian thi công của cọc khoan nhồi cũng cao hơn cọc ép thông thường.

Cọc khoan nhồi có tiết diện và độ sâu mũi cọc lớn hơn nhiều so với cọc chế sẵn do vậy sức chịu tải lớn hơn nhiều so với cọc chế tạo sẵn. Khả năng chịu lực cao hơn 1,2 lần so với các công nghệ khác thích hợp với các công trình lớn, tải trọng nặng, địa chất nền móng là đất hoặc có địa tầng thay đổi phức tạp. Chịu tải lớn . Tải trọng > 500T/1cọc . Ưu điểm nội bật của việc thi công cọc khoan nhồi là có độ an toàn trong thiết kế và thi công cao, kết cấu thép dài liên tục 11,7 mét, bê tông được đổ liên tục từ đáy hố khoan lên trên tạo ra một khối cọc bê tông đúc liền khối nên tránh được tính trạng chấp nối giữa các tổ hợp cọc như ép hoặc đóng cọc, do đó tăng khả năng chịu lực và độ bền có móng của các công trình.

- Nhược điểm của cọc khoan nhồi

So sánh cọc ép và cọc khoan nhồi thì cọc khoan nhồi có giá thành cao hơn nhiều so với cọc ép. Do đó cọc khoan nhồi chỉ được khuyên dùng ở các trường hợp chịu tải trọng lớn. Công nghệ thi công đòi hỏi kỹ thuật cao để tránh các hiện tượng phân tầng, tạo lỗ hổng…Do cọc được đổ trực tiếp trong lòng đất nên gây khó khăn trong việc kiểm tra chất lượng cọc. Một nhược điểm nữa so với cọc ép là thời gian thi công kéo dài hơn. Tiếp theo là khi thi công cọc khoan nhồi trong môi trường sình lầy, chiều sâu thi công bị hạn chế trong giới hạn 120 – 150 lần đường kính cọc.

Tham khảo: nên đổ mái bằng hay lợp tôn

3. So sánh cọc ép và cọc khoan nhồi: Quy trình thi công

a. Biện pháp thi công cọc ép

Kỹ thuật thi công cọc ép bê tông bao gồm các bước sau:

Bước 1: Lựa chọn phương pháp ép cọc: Việc lựa chọn phương pháp thi công cọc ép phụ thuộc vào nhiều yếu tố như: địa chất công trình, vị trí công trình, chiều dài cọc, máy móc thiết bị.Việc ép cọc có thể tiến hành bằng nhiều phương pháp, trong đó có 2 biện pháp phổ biến sau:

+ một là đào hồ móng đến cao trình đỉnh cọc, sau đó đưa máy móc thiết bị ép đến và tiến hành ép cọc đến độ sâu thiết kế.

+ Hai là tiến hành san phẳng mặt bằng để tiện di chuyển thiết bị ép và vận chuyển cọc sau đó tiến hành ép cọc theo yêu cầu cần chuẩn bị. Sau khi ép xong sẽ tiến hành đào đất để thi công phần đài và hệ giằng đài cọc.

Bước 2: Chuẩn bị mặt bằng thi công:

Chuẩn bị mặt bằng, dọn dẹp và san bằng các chướng ngại vật. sau đó vận chuyển cọc đến công trình. Phải tập kết cọc trước ngày ép từ 1 đến 2 ngày. Lưu ý khu xếp cọc phải đặt ngoài khu vực ép cọc, đường đi vận chuyển cọc phải bằng phẳng, không gồ ghề lồi lõm. Cọc phải vạch sẵn trục để thuận tiện cho việc sử dụng máy kinh vĩ cân chỉnh. Cần loại bỏ những cọc không đủ chất lượng, không đảm bảo yêu cầu kỹ thuật. Đông thời trong khâu chuẩn bị, trước khi đem cọc đi ép đại trà, phải ép thí nghiệm 1 – 2% số lượng cọc.

Bước 3: Xác định vị trí ép cọc: Vị trí ép cọc được xác định đúng theo bản vẽ thiết kế. Phải đầy đủ khoảng cách, sự phân bố các cọc trong đài móng với các điểm giao giữa các trục. Để kiếm tra các điểm có thể bị mất trong quá trình thi công, cần lấy 2 điểm nằm ngoài. Từ các giao điểm, xác định tâm của móng và tâm của cọc

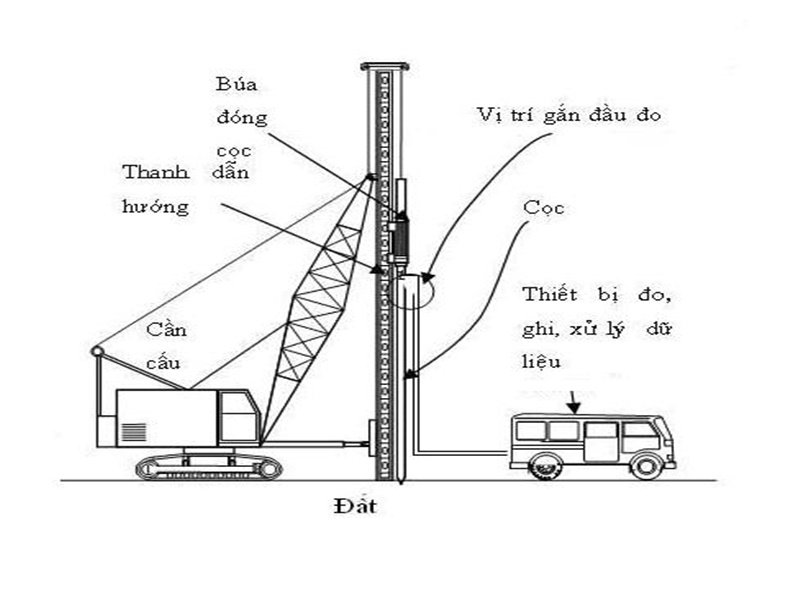

Bước 4: Tiến hành ép cọc: Vận chuyển và lắp các thiết bị ép vào vị trí có cọc ép. Giá máy được kê chắc chắn, thăng bằng. Chỉnh máy cho các đường trục của khung máy, của hệ thống kích, trục của cọc thẳng đứng và nằm trong cùng một mặt phẳng. Sau đó liên kết chắc chắn thiết bị ép với hệ thống neo hoặc hệ thống dầm chất đối trọng, kiểm tra cọc lần nữa.

Dùng cần trục cẩu cọc đưa vào vị trí ép, trước tiên ép đoạn mũi cọc, đoạn này được xác định chính xác về độ thẳng và vị trí. Khi ép xong đoạn mũi, tiến hành nối đoạn giữa, mối nối cọc được thực hiện bằng cách hàn trước hoặc sau. Khi làm phải kiểm tra độ thẳng đứng của cọc, phải đảm bảo 2 đoạn nối có trục trùng với nhau.

Khi đã chỉnh và nối xong thì ép cho áp lực 3-4 kg/cm2. Ở thời điểm đầu, tốc độ xuống cọc không nên quá 1cm/sec, sau đó tăng dần nhưng không nên nhanh hơn 2cm/sec. Cọc sẽ được dừng ép khi thỏa mãn điều kiện thiết kế. Ghi chép trong quá trình ép cọc là việc làm vô cùng quan trọng. Khi cọc cắm sâu từ 30- 50 cm thì ghi chỉ số ép lực đầu tiên. Sau đó khi cọc xuống được 1m thì lại ghi lực ép tại thời điểm đó. Đến giai đoạn cuối cùng là lực ép có giá trị lực ép bằng 0.8 giá trị lực ép giới hạn tối thiểu. Bắt đầu từ đây ghi lực ép trong từng đoạn 20cm cho tới khi ép xong. Sau khi ép xong 1 cọc, trượt hệ giá ép trên khung đế đến vị trí tiếp theo đến tiếp tục ép.

Xem thêm: Kinh nghiệm xây nhà vào mùa mưa

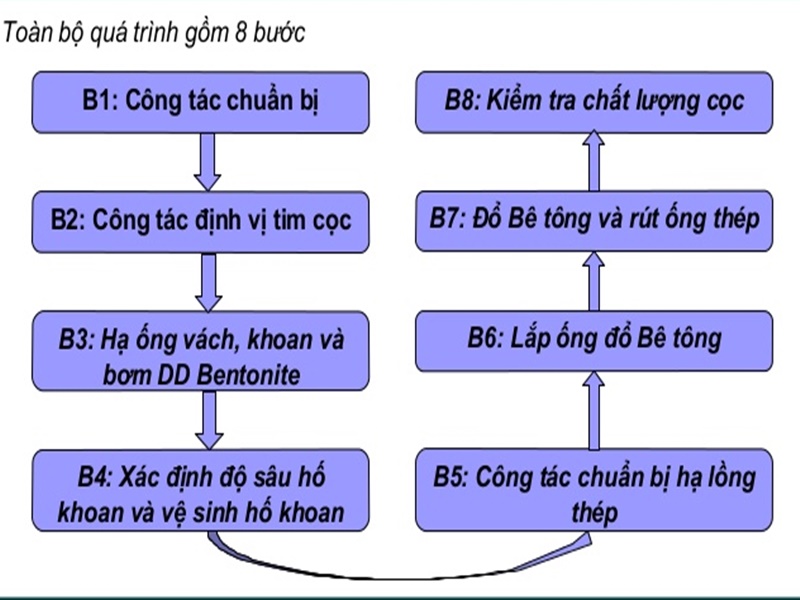

b. Kỹ thuật thi công cọc khoan nhồi

- Bước 1: Chuẩn bị mặt bằng

Mặt bằng trước khi tiến hành thi công phải được san phẳng. Đảm bảo cứng không bị lún máy móc khi thi công. Đảm bảo đường rãnh thoát nước phòng khi trời mưa to.

- Bước 2: Định vị tim mốc

Xác định từng vị trí tim cọc và tim cột, dùng cọc tre để đánh dấu. Bố trí các tim cột, các mốc phụ trên tường vách để khi mất dấu có thể dùng phương pháp căng dây để phục hồi lại những tim bị mất. Sai số tim cọc sau khi thi công xong nhỏ hơn D/4 nhưng không lớn quá 15cm đối với cọc giữa và nhỏ hơn D/6 nhưng không lớn quá 10cm đối với cọc biên.

- Bước 3: Tập kết thiết bị - vật tư

Sau khi công tác chuẩn bị mặt bằng hoàn chỉnh tiến hành tập kết thiết bị, vật tư. Thiết bị được tập kết gọn gàng, bố trí vị trí đặt ống đổ bê tông, cần khoan và các thiết bị phục vụ công tác thi công...Vật tư sắt đảm bảo để nơi cao ráo tránh ngập nước và lẫn sình đất.

- Bước 4: Bố trí sơ đồ vị trí khoan

Mỗi máy khoan được bố trí ở một khu vực nhất định để tránh vướng víu trong công tác thi công. Bố trí khoan trình tự từ trong ra ngoài tránh tình trạng xe khoan chạy trên đầu cọc mới đổ bê tông xong. Tim sau chỉ khoan cạnh tim trước khi bê tông của tim trước đạt lớn hơn 24 tiếng.

- Bước 5: Công tác khoan cọc

Khi đưa máy vào vị trí, căn chỉnh đúng tim mốc đã định vị trước đó. Kê kích máy đảm bảo chắc chắn đảm bảo không bị lún nghiêng khi máy hoạt động. Kiểm tra độ thẳng đứng của tháp bằng 2 bọt thuỷ chuẩn được gắn ở hai bên thân tháp khoan (trong quá trình khoan cũng vẫn liên tục phải theo dõi hai bọt thuỷ này). Sau khi cân chỉnh máy xong dùng mũi khoan phá khoan một đoạn sâu khoản 2m và hạ ống sinh (ống vách có chiều dài là 2m) để chống sạt lở và mất nước trong khi khoan. Tiến hành khoan bằng mũi khoan phá tới cao độ thiết kế của cọc.

Khi khoan theo dõi địa chất và ghi lại, nếu có khác biệt nhiều so với tài liệu thăm dò địa chất thì báo ngay cho chủ đầu tư và tư vấn thiết kế biết để điều chỉnh chiều sâu cọc. Trong khi khoan cần kiểm tra lượng bentonite phù hợp. Đối với cọc đường kính từ 500mm trở lên thì phải kiểm tra bằng các thí nghiệm tỷ trọng dung dịch, độ nhớt, độ lắng cát theo tiêu chuẩn quy định (Do khoan bằng phương pháp tuần hoàn dung dịch nên ta thường kiểm tra khi thổi rửa, vệ sinh hố khoan). Dung dịch bentonite có tác dụng đưa mùn khoan từ đáy hố khoan trồi lên hố dung dịch và có tác dụng giữ thành hố khoan không bị sập. do đó trong mọi trường hợp ngừng thi công do thời tiết, phải dừng qua đêm do hết giờ làm việc ... thì vẫn phải đảm bảo hố khoan luôn được bơm đầy dung dịch. Trong quá trình khoan nếu qua tầng thấm lớn thấy mất nước nhanh thì phải nhanh chóng cho thêm bentonite vào dung dịch để chống thấm . Thi công trong mực nước ngầm cao cần chú ý không khoan hai tim cọc gần nhau để tránh xông nước giữa cọc nọ qua cọc kia dẫn đến sạt lở thành vách. Sau khi khoan xong lần 1 tiến hành hạ mũi khoan núp B xuống để kéo hết sình đất còn lại lên, công đoạn này có thể làm từ 1 đến 2 lần. Khi hạ mũi khoan núp B vẫn thao tác như khi khoan mũi phá. nhưng khi kéo lên thì không được xoay mũi khoan để tránh sình đất lọt xuống lại hố khoan.

- Bước 6: Công tác cốt thép

Công tác gia công cốt thép được thực hiện ở nơi khô ráo và được kiểm tra, nghiệm thu trước khi hạ xuống hố khoan. Lồng thép được gia công thành từng lồng dài 5,8m hay11,7m tuỳ thuộc vào thiết kế và được buộc đầy đủ các con kê bằng bê tông đảm bảo lớp bê tông bảo vệ bằng bánh xe trượt. Khi hạ lồng thép phải giữ cho lồng thẳng đứng, đoạn nọ nối với đoạn kia phải đảm bảo đúng tâm lồng thép.

Mối nối cốt thép sử dụng mối nối bằng bắt cóc, chiều dài đoạn nối chồng cốt thép là 30D và được nối bằng hai cóc xiết. số thanh cần nối là 50% tổng số mối nối. các thanh còn lại được buộc bằng dây kẽm. Khi thả lồng thép phải chú ý không để đầu lồng thép chọc vào thành vách. Lồng thép khi thả không được để chạm đáy và phải cách đáy hố khoan khoảng 100 mm như trong bản vẽ thiết kế.

Bước 7: Công tác đổ bê tông cọc

Ống đổ bê tông là một ống thép đường kính từ 114mm đến 138 mm tuỳ vào đường kính cọc được nối bởi nhiều đoạn mỗi đoạn dài 1.5 m miệng ống đổ được lắp một phiễu để rót bê tông. Đối với thi công cọc đường kính từ 400 đến 800mm cho các công trình lớn trước khi đổ bê tông ta cần làm quả bóng ngăn nước, quả bóng ngăn nước này được làm bằng xi măng nhào dẻo và được bọc bằng một lớp vải mỏng. Khi xuống tới đáy lớp vải mỏng sẽ bung ra và xi măng sẽ hòa lẫn vào bê tông sẽ tốt hơn cho bê tông đáy cọc. Khi bắt đầu đổ bê tông không được nhồi và kéo ống đổ lên cho tới khi bê tông đầy lên miệng phễu đổ. Về nguyên tắc, công trình bê tông làm cọc khoan nhồi phải tuân theo các qui định về đổ bê tông dưới nước. Phương pháp thi công bê tông đổ dưới nước của cọc khoan nhồi là dùng ống dẫn.

Trước khi đổ bêtông phải kiểm tra các công cụ đo lường cấp phối để quy ngược lại lượng bêtông tương ứng cần thiết.Tổng lượng bê tông đổ vào cọc thực tế không được lớn quá 20% lượng bê tông tính theo đường kính danh định của cọc

Bê tông được đưa xuống đáy hố khoan thông qua ống đổ, bê tông dâng cao dần lên và đẩy nước dung dịch trào lên trên miệng hố khoan. Ống đổ bê tông luôn ngập trong bê tông tối thiểu là 2.0 m để đảm bảo bê tông không bị lẫn dung dịch.Công tác đầm bê tông được thực hiện bằng chính ống đổ bê tông thông qua động tác nhắp ống. Thời gian đổ bêtông cho cọc không được kéo dài quá 4 giờ (để đảm bảo chất lượng, cường độ bêtông suốt chiều dài cọc).

Tham khảo: so sánh sàn gỗ và sàn nhựa

Nếu quá trình thi công đổ bê tông ống bị nghẹt … thì có biện pháp xử lý nhanh chóng, thời gian xử lý không vượt quá giới hạn trên. Trong trường hợp không xử lý được thì phải ngừng thi công ít nhất là 24 giờ, sau đó vệ sinh hố khoan lại một lần nữa mới tiếp tục đổ bê tông.

Quy trình cắt ống đổ : Kỹ thuật viên và giám sát có thể theo dõi cao độ của mức bêtông dâng lên trong hố khoan bằng cách tính sơ bộ lượng bêtông được bơm vào cọc theo đường kính danh định của cọc, nhưng thực tế đường kính sẽ lớn từ 10% đến 20% tuỳ theo tầng khoan hoặc kiểm tra trực tiếp bằng cách thả quả rọi xuống đo. Trong thực hành trước khi cắt ống đổ phải thả chùng cable, nâng ống đổ để xác định “độ ngồi” của ống đổ trong bêtông thì cho cắt ống đổ.

Sau khi bê tông lên tới miệng ống sinh cách mặt đất 20cm ta kéo cao ống sinh lên cách mặt đất là 1m và tiếp tục đổ bê tông. Khi bê tông dâng lên miệng ống sinh, dù công tác vệ sinh đã được làm kỹ lưỡng nhưng lớp bê tông trên cùng cũng thường nhiễm bùn trong quá trình dâng lên. Nên cho lớp bêtông này trào ra khỏi miệng hố khoan bỏ đi cho tới khi bằng mắt thường xác định được lớp bê tông kế tiếp đạt yêu cầu thì ngưng đổ. Thể tích bê tông đổ vào cọc không lớn quá 20% thể tích cọc danh định. Nếu khi đổ thấy lượng bê tông lớn hơn thì báo cho tư vấn giám sát và thiết kế biết để xem xét xử lý. Sau khi đổ bê tông xong khoản 20 – 30 phút tiến hành rút ống sinh lên hoàn tất công việc đổ bê tông.

Bước 8: Kiểm tra chất lượng cọc

4. Kết luận: So sánh cọc ép và cọc khoan nhồi

Trên thực tế, tùy từng công trình cụ thể để lựa chọn phương án móng cọc cho phù hợp nên hai giải pháp này không thể nói là so sánh tốt hơn hay kém tốt hơn mà chỉ nên căn cứ tình hình thực tế công trình mà tính toán và vận dụng giải pháp nào cho hợp lý, mang lại giá trị tối ưu nhất cho từng trường hợp lựa chọn. Đến đây bạn có thể kết luận rằng nhược điểm của giải pháp này là ưu điểm của giải pháp kia, nếu lựa chọn giải pháp thi công nào thì nên để ý kỹ đến nhược điểm để có sự giám sát, phòng ngừa nhằm mang lại hiệu quả, chất lượng thi công.

Xem thêm: Thiết kế cầu thang sắt xương cá